WTM-8040-G45V20 30m³/H碳酸氢锂B型两级膜浓缩设备

一、项目概述

合肥沃腾膜分离设备有限公司位于合肥市互联网产业园内,是一家专业从事流体分离技术开发及系统集成应用的新技术企业,公司在流体分离技术上拥有多年的技术开发及应用经验,是集研发、设计、制造、工程实施、售后服务于一体的技术型公司。公司对工业膜分离技术、连续流体分离技术等技术及系统进行整合创新,真正为客户提供全面到位的解决方案。

合肥沃腾分离设备有限公司受厚浦公司的委托,现根据贵公司提出的工业系统设计要求,本单位在对碳酸氢锂的分析和中试试验数据基础下,并结合本公司在膜分离膜浓缩、浓缩的技术开发及实际工程经验,为贵公司的碳酸氢锂膜浓缩工业化系统提供本项目资料,供贵公司参考和决策。

二、设计参数

2.1设计项目规模

膜浓缩分离设备

l 原料液处理量指标:

原料液名称: 碳酸氢锂溶液

物 料温 度: 常温;设计温度不超过45℃

参数名称 | 指标值 | 单位/注释 | |||

最小值 | 设计值 | 最大值 | |||

进液量 | 9 | 30 | 33 | M³/H | |

淡液量 | 21.49 | 23.64 | M³/H | ||

浓液量 | 8.51 | 9.36 | M³/H | ||

该装置效率高,浓缩倍数高,膜浓缩效果好。 | |||||

运行时间8H,清洗时间2H | |||||

l 运行时间:

全天运行时间: 20hr(含过滤与清洗全部作业时间),连续作业或分成2班

2.2设计碳酸氢锂进水指标

原液物性指标: 碳酸氢锂

参数名称 | 指标值 | 单位 | ||

最小值 | 设计值 | 最大值 | ||

温度 | 5 | 35 | 45 | ℃ |

pH | 2 | 11 | ||

固含量(以Li计) | 3 | 2 | 10 | g/L |

2.3成品液指标

参数名称 | 指标值 | 单位 | ||

最小值 | 设计值 | 最大值 | ||

温度 | 5 | 35 | 45 | ℃ |

pH | 2 | 7 | 11 | |

固含量(以Li计) | 7 | 7.7 | g/L | |

2.4排放液指标:(碳酸氢锂含量)

参数名称 | 指标值 | 单位 | ||

最小值 | 设计值 | 最大值 | ||

温度 | 5 | 35 | 45 | ℃ |

pH | 2 | 7 | 11 | |

电导率 | 500 | 1000 | 2000 | μS/cm |

三、设计基础

3.1方案编制依据与标准规范

本工程设计应采用的规范和依据主要包括(但不限于):

1. 《室外排水设计规范》(GBJ14-87)(1997 年版);

2. 建筑结构荷载规范》(GB50009-2001);

3. 业主提供的相关资料及具体实验数据;

4. 合肥沃腾膜公司相关设计规范;

5. 膜及膜设备设计相关技术规范。

3.2设计原则

1. 根据膜供应商的设计软件包及合肥沃腾膜公司的膜应用经验进行膜系统工程设计;

2. 以碳酸氢锂的膜浓缩实验数据为基础,相关溶液膜膜浓缩的工程经验进行设计;

3. 配套现有产能,与现有设备衔接方便;

4. 优化工艺,做到低成本综合利用,降低运行费用;

5. 采用模块化设计,易扩容升级改造;

6. 总平布置紧凑,节省占地空间。

3.3工程设计范围

1. 包括碳酸氢锂膜浓缩系统的总体设计,包括工艺设计、设备配置、总图布置、设备投资估算、运行成本估算;

2. 提供阀门管路、电气接口的各项技术参数,以便后期进行设计;

3. 对水、气、电等公用工程提出具体要求。

3.4计划工期

本期工程总工期计划55天左右,

其中工艺设计、设备设计、采购、生产制造为45天,

四、膜浓缩工艺流程简单介绍

用于碳酸氢锂膜浓缩的组合处理系统,包括通过管道依次相连的原液箱、膜浓缩组件。

浓缩:碳酸氢锂收集到原液箱V101中,由于碳酸氢锂中可能含有少量的杂质以及其他可见颗粒物,在设备中设置过滤器L101起到保护膜元件的作用。碳酸氢锂经供料泵P101泵入过滤器L101,除去残留的大的杂质。然后经高压泵组P101泵入一级膜浓缩组件M101,经膜组件分离后,透过液送入淡液箱,送去污水处理站或者排放。。一级膜浓缩液经供料泵P201泵入过滤器L201,然后经高压泵P201泵入二级膜组件M201, 经膜组件分离后,浓液送去后续处理,透过液返回前原液箱V101。

CIP清洗过程

本系统设备设计清洗罐(共用原水箱),用以配制清洗液和进行清洗操作。根据污染程度的不同,清洗过程大约需要1~2小时。

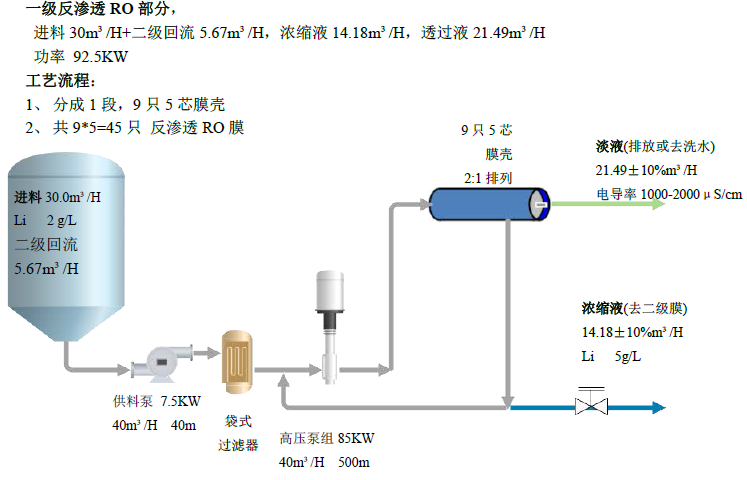

一级RO部分

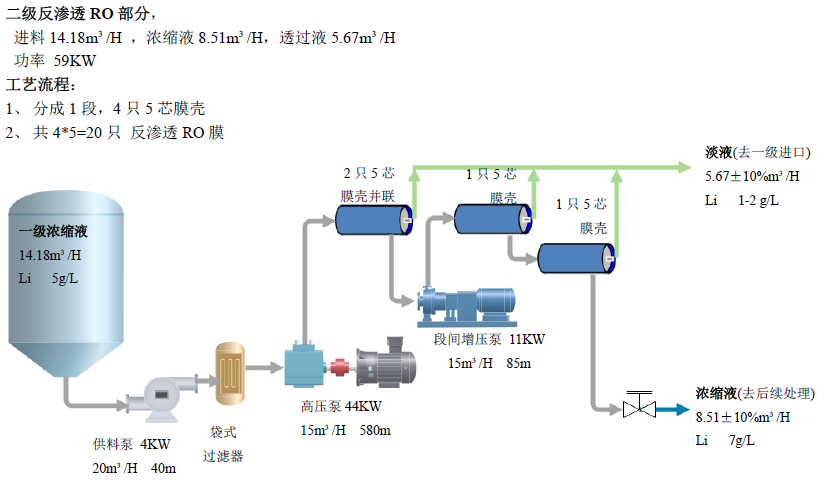

二级RO部分

五:系统组成描述

合肥沃腾膜分离设备有限公司设计提供的膜浓缩系统包括以下部分:

膜分离系统 1套

5.1供料泵P101

用于对碳酸氢锂进行加压。供料泵选用不锈钢离心泵,只有机械密封,不带有油封,不会由于密封磨损而导致物料污染。

5.2过滤器L101

300目直角过滤器用于碳酸氢锂在进入高压泵之前的安全过滤,设置本过滤器的目的是截留由于前面不当操作而进入循环管道、料箱的可见物颗粒。

5.3高压泵P102

用于对经过过滤器的碳酸氢锂进行加压,采用变频控制,这样可以同时调节变频器频率和膜组件出口管道的调节阀共同调节系统的压力和流量,让系统稳定运行。该高压泵选用不锈钢离心泵。该高压泵的流量和压力的设计都需要满足膜组件过滤的基本参数要求:运行压力和膜面流速,该系统采用8英寸的膜元件,该膜元件在系统浓缩时基本进料流速最好在6—10m3/hr,这样膜面的流速可以达到基本要求参数以上,系统在运行中可以相对减弱膜面的污染,保证膜系统稳定、长期的运行。

5.4膜浓缩组件M101

膜组件包括膜外管、膜芯以及进出口连接管路,膜系统的设计压力为1.5—4.0MPa,膜元件采用进口宽流道抗污染耐高温型膜浓缩组件。截留碳酸氢锂,同时让水和小分子透过。膜浓缩组件切割分子量100Da。框架结构采用厚壁不锈钢设计和制造,用于安装膜壳、泵、电机以及管路系统。

5.5二级供料泵P201

5.6二级过滤器L201

5.7二级高压泵P202

5.8二级膜组件M201

5.9管路系统与阀门

该膜系统上有公共输料系统的低压管路系统、膜组件浓缩的高压管路系统和淡液管路、清洗管路。该膜系统上高压部分的管路均采用SS316L不锈钢管路,耐高压的压力调节阀均采用SS316L不锈钢阀门。 其他管路部分采用厂家常用的SS316L不锈钢管材。

在高压泵入口之前的管路和高压压力调节阀之后的排放管路和回流管路,透析液管路为低压管路系统,该部分管路采用SS316L不锈钢管路。自高压泵之后至高压压力调节阀之前的管路均为高压管路,这部分管路采用SS316L不锈钢管路设计。

管路系统上配备了相关的仪表,这些仪表的说明在自动控制系统中有专门的描述。

5.10CIP在线清洗系统

包括清洗箱及相应的SS316L不锈钢管路、阀门系统,用于系统膜元件污染后的清洗,任何膜元件在浓缩时均会有不同程度的污染,故膜系统的清洗是必须的,本公司将根据实际运行状态针对性的提供清洗方案,以保证系统长期、稳定运行。

六、关键设备配置

6.1膜元件配置说明

膜 | 型号 | WTM-NFC-800 |

性能 | 截留分子量: | 100 |

清水膜通量 | 35m³/D | |

操作条件 | 操作压力:标准 | 6.9MPa |

最高 | 8.0 MPa | |

最高耐受温度 | 45℃ | |

推荐 PH 值:一般运作 | 2.0-11.0 | |

化学清洗 | 1.0-11.5 | |

膜元件结构 | 膜材质 | 复合膜 |

有效膜面积 | 25㎡ |

6.2膜面积配置

名称 | 膜面积 | 膜的规格 | 膜壳排布 | 膜壳数量(只) | 数量 |

一级RO膜元件 | 1125㎡ | 8040 | 2:1 | 9 | 1套 |

二级RO膜元件 | 500㎡ | 8040 | 2:1:1 | 4 | 1套 |

6.3泵的性能选择

名称 | 供料泵规格 | 高压泵组规格 | 清洗泵/循环泵规格 |

一级膜 | Q=40m³/h、40m、P=7.5KW | Q=40m³/h、500m、P=85KW | Q=40m³/h、40m、P=7.5KW |

二级膜 | Q=20m³/h、40m、P=4KW | Q=15m³/h、580m、P=44KW | Q=15m³/h、85m、P=11KW |

七、技术服务

7.1、资料交付

序号 | 内容 |

1 | 水箱要求表,工艺流程简图 |

2 | 平面布置图、三维结构立体图 |

3 | 随设备备件清单 |

4 | 调试 |

5 | 操作规程、维护、使用手册 |

6 | 质量保证书、出厂合格证 |

7 | 故障排除 |

8 | 运行保证 |

7.2、膜清洗和再生

l 清洗过程

冲洗:在35℃条件下,低于标准操作压力条件下使用清洗水对膜元件冲洗,渗透水和浓水排放,直至浓水无浑浊水排出

碱洗:将冲洗水排放,在35℃条件下,低于标准操作压力使用PH=10~11碱液(NaOH )循环冲洗30分钟;

水洗:将碱液排放,在35℃条件下,标准操作压力冲洗1小时。

水通量测试

l 清洗试剂(氢氧化钠)

无颗粒

l 清洗用水指标:

清洗用水一般要求为软化去离子水,经过5μm的过滤器过滤,反渗透水更佳,具体的水质指标为:

电导率≤50μs/cm

浊度≤1NTU

总硬度≤30ppm

水中颗粒≤5μm

铁≤0.05ppm

猛≤0.02ppm

最大的非硅胶成分 < 5ppm

最大的硅胶成分 0

总硬度≤200mg/L CaCO3

可溶解有机物 N2≤0.05mg/L

污染指数≤1.5

备注:我公司提供的专用清洗剂,清洗效果更佳!

八、系统控制描述

系统配备了基础控制系统,包括现场仪表和基本控制:

8.1动力电源

交流380V、50Hz三相五线制工业用电,总装机功率约为171KW。其中泵部分功率159KW,短时清洗加热功率12KW。

8.2现场数据显示

压力表、温度表、流量计

这些仪表均安装在相应的管到上面,现场显示,供现场操作人员巡视时检察系统工作是否处于正常状态。

8.3动力电源供应和电机变频控制系统

8.3.1电气元件及其控制系统

主要电气元器件如断路器、交流接触器、热继电器以及中间继电器、控制按钮、指示灯等选用施耐德及国产优质品牌;

所有电气金属件如电机、电柜、开关均有符合国际标准的可靠接地及保护措施;

系统设有紧急控制按钮,用于紧急情况下现场直接以手动操作停止系统的运行。

8.3.2控制柜

防护等级:IP54

外表面可接受温度:Max.40℃

内表面可接受温度 :Max.60℃

控制柜的结构和所有内部连线符合IEC标准的具体要求;

为了保证柜内温度低于各元件允许的最高温度,提供强制通风;风扇有防护手指免受伤害措施;风扇有可清洗的滤网,噪声满足有关标准要求;

8.3.3控制柜的布置

低压控制柜(内有变频器、接触器、空气开关等)安装于控制室。配电柜提供其它所有控制柜的电源。

8.3.4电缆铺设

控制电缆和动力电缆用桥架和地沟槽铺设,控制电缆与动力电缆分走不同的桥架。

8.3.5 气源设置

0.4-0.6MPa干燥纯净的仪表气接到指定地点。

8. 4关键控制点的设计

本设备的监控系统主要元器件有压力表、流量计、温度表。采用手动阀门实现切换各管路。部分压力表起监控作用,如当进膜组件压力高时系统会进行报警,如果压力严重超高的情况下会使设备自动停机,正确控制供料泵及高压泵(循环泵)的启停。温度表用于检测各料液温度。

根据工艺要求,其过程检测和控制按全自动的方案进行设计,设计中将采用表与常规仪表对工艺过程进行监视和管理,所有检测点的设计满足业主的工艺要求。

有机膜设备控制系统的设计

l 滤液流量检测及控制

采用转子流量计对卷式有机膜滤液流量进行检测,其显示为现场显示。

l 进出口压力显示及控制

膜设备中的膜进出口压力的检测及控制通过现场压力表显示来进行。

l 运行温度检测和控制

温度检测采用温度报警器现场显示,当温度超过设定值会报警提示。

l 供料泵、高压泵出口压力的检测及控制

采用压力表进行检测及控制。

l 设备清洗的控制

当膜设备停止过滤后,切换阀门,膜设备进入清洗状态。清洗状态时应先选定某一清洗罐来进行作业,其顶料、冲洗、再生、再冲洗、排放等步骤均为自动完成,然后设备进入待机状态。

l 高压泵(循环泵)变频控制

高压泵(循环泵)采用台达变频器进行变频控制,来动态调节供料的压力以及流量。

九、考核验收与性能保证

9.1、设备保证

除膜以外,整套设备的质保期为自用水为介质启动后12个月或交货后18个月以先到者为限。保证期内正常操作损坏,或因供方质量原因造成的损坏,由乙方免费备件。

9.2、膜的保证

RO膜元件,为自用水为介质启动后1年或交货后18个月以先到者为限。

十、设备参数

l 设备主机

材质 | 高压部分:SS316L不锈钢;低压部分:SS316L不锈钢;机架为碳钢防腐 |

管径 | DN40——DN80 |

管道结构 | 焊接管/无缝管 |

连接 | 法兰/卡箍 |

密封 | EPDM |

l 离心泵

见 6.3泵的性能选择

l 工艺阀门

膜浓缩设备配套一套的手动阀门。其具体为

结构 主体:SS316L不锈钢

密封圈:EPDM

阀板:SS316L不锈钢

l 辅助设备

①保安过滤器

该保安过滤器为精密过滤器,置于供料泵的出口。过滤精度5μm,材质为SS316L不锈钢。

l 仪器仪表

①流量表

流量计其最大工作压力均为1.6Mpa;

产品执行标准:JB/T6844-1993。

②压力表及现场压力表

本系统设有不锈钢压力表,分别设于泵出口、膜进、出口等处;

压力表量程为0.6Mpa和6.0Mpa。

③ 温度表

膜浓缩设备主机分别设有不锈钢双金属温度计;

其量程为0~100℃。

l 低压及自控系统

低压配电柜

设备配套一个低压配电柜,其柜体为碳钢喷塑,内包含如下内容:

一个主隔离开关(带外部手柄)

泵电机等的保护设备

高压泵的变频器

十一、设备配置

No | Item | Description | Material | Qty | Unit | Remarks |

供货名称规格 | 材质 | 数量 | 单位 | 备注 | ||

一级低压RO部分1套 WTM-8040G-45 | ||||||

1 | 清洗缸 | 2000L | PE | 个 | 1 | 沃腾膜 |

2 | 膜元件 | 抗污染 耐清洗膜元件 | 聚酰胺 | 根 | 45 | 美国进口 |

3 | 膜壳 | PV8040-5-1000P | FRP | 根 | 9 | 沃腾膜 |

4 | 输送泵 | Q=40m³/h、40m、P=7.5KW | SS316L | 台 | 1 | 南元泵 |

5 | 高压泵 | Q=40m³/h、500m、P=85KW | SS316L | 组 | 1 | 南元泵 |

6 | 过滤器 | 5μm 精密过滤器 | SS316L | 台 | 4 | 含滤芯 |

7 | 流量计 | DN80法兰,输出4-20ma | 碳钢衬四氟 | 套 | 2 | 麦克/同类 |

8 | 气动球阀 | DN50--DN80,耐压40bar | SS316L | 配套 | 1 | 沃腾膜 |

9 | 止回阀 | DN80,升降式止回阀,耐压40bar | SS316L | 套 | 1 | 沃腾膜 |

10 | 取样阀 | 2分接口 | SS316L | 配套 | 3 | 沃腾膜 |

11 | 充油耐震压力表 | YN60BF,0-0.6MPa | SS316L | 配套 | 7 | 鹳山 |

12 | 调节阀 | D50,耐压40bar | SS316L | 只 | 1 | 沃腾膜 |

13 | 配套管件 | 三通、弯头、法兰、活接等 | SS316L | 套 | 1 | 沃腾膜 |

14 | 电导率仪 | 0-200ms/cm | 钛+CPVC | 台 | 2 | 台湾上泰 |

15 | 清洗泵 | Q=40m³/h、40m、P=7.5KW | SS316L | 台 | 1 | 南元泵 |

16 | 清洗管道 | SS316L管路 | SS316L | 套 | 1 | 沃腾膜 |

17 | 压力开关 | 快装隔膜 | SS316L | 配套 | 2 | danfoss/同类 |

18 | 压力变送器 | MPM486,0-6.0MPa | SS316L | 配套 | 2 | danfoss /同类 |

19 | 温度变送器 | SBW 0-100℃,不锈钢 卡箍连接 | SS316L | 配套 | 1 | 麦克/同类 |

20 | 液位变送器 | 0-1bar | SS316L | 配套 | 2 | danfoss/同类 |

21 | 方管框架 | 80*40*3mm | SS304 | 套 | 1 | |

二级高压RO部分1套 WTM-8040V-20 | ||||||

21 | 膜元件 | 抗污染 耐清洗膜元件 | 聚酰胺 | 根 | 20 | 美国进口 |

22 | 膜壳 | PV8040-5-1200P | FRP | 根 | 4 | 沃腾膜 |

23 | 输送泵 | Q=20m³/h、40m、P=4KW | SS316L | 台 | 1 | 南元泵 |

24 | 高压泵 | Q=15m³/h、580m、P=44KW | SS316L | 组 | 1 | 南元泵 |

25 | 段间增压泵 | Q=15m³/h、85m、P=11KW | SS316L | 组 | 1 | 帝国泵 |

26 | 过滤器 | 5μm 精密过滤器 | SS316L | 台 | 1 | 含滤芯 |

27 | 流量计 | D50法兰,输出4-20ma | 碳钢衬四氟 | 套 | 2 | 麦克/同类 |

28 | 气动球阀 | D50,耐压40bar | SS316L | 配套 | 1 | 沃腾膜 |

29 | 止回阀 | D50,升降式止回阀,耐压40bar | SS316L | 套 | 1 | 沃腾膜 |

30 | 取样阀 | 2分接口 | SS316L | 配套 | 3 | 沃腾膜 |

31 | 充油耐震压力表 | YN60BF,0-0.6MPa | SS316L | 配套 | 7 | 鹳山 |

32 | 调节阀 | D50,耐压40bar | SS316L | 只 | 1 | 沃腾膜 |

33 | 配套管件 | 三通、弯头、法兰、活接等 | SS316L | 套 | 1 | 沃腾膜 |

34 | 电导率仪 | 0-200ms/cm | 钛+CPVC | 台 | 2 | 台湾上泰 |

35 | 清洗管道 | SS316L管路 | SS316L | 套 | 1 | 沃腾膜 |

36 | 压力开关 | 快装隔膜 | SS316L | 配套 | 2 | danfoss /同类 |

37 | 压力变送器 | MPM486,0-6.0MPa | SS316L | 配套 | 2 | danfoss /同类 |

38 | 温度变送器 | SBW 0-100℃,不锈钢 卡箍连接 | SS316L | 配套 | 1 | 麦克/同类 |

39 | 液位变送器 | 0-1bar | SS316L | 配套 | 2 | danfoss /同类 |

40 | 方管框架 | 80*40*3mm | SS304 | 套 | 1 | |

控制系统部分 | ||||||

39 | PLC | 西门子PLC | 电子器件 | 套 | 1 | 西门子 |

40 | 触摸屏 | MCGS 15寸彩色 | 电子器件 | 套 | 1 | MCGS |

41 | PLC编程 | 根据具体要求编制 | 电子器件 | 套 | 1 | 沃腾膜 |

42 | 变频器 | 7.5kw | 电子器件 | 套 | 1 | ABB |

43 | 变频器 | 4kw | 电子器件 | 套 | 1 | ABB |

44 | 变频器 | 45kw | 电子器件 | 套 | 1 | ABB |

45 | 变频器 | 75kw | 电子器件 | 套 | 1 | ABB |

46 | 变频器 | 11kw | 电子器件 | 套 | 1 | ABB |

47 | 控制配件 | 交流接触器、空开、指示灯、按钮等 | 电子器件 | 套 | 1 | 施耐德 |

48 | 电线 | 铜线 | 套 | 1 | 沃腾膜 | |

49 | 控制柜 | 碳钢喷塑 | 套 | 1 | 沃腾膜 | |

十二、系统占地面积及外围配置(用户提供部分)

12.1占地要求

主机占地面积:6.0m(长)*3.1m(宽)*2.9 m(高)(该尺寸不含周围的检修过道);

12.2循环箱及料液缓冲贮箱具体要求

料液贮箱(带制冷) 50m³ 4只(业主自备),配置:

清洗箱 2m³ 1只

需方箱体之间连接管路和阀门;根据自己生产情况配置。

12.3供水

去离子水用于膜系统清洗以及首次开机时设备清洗。

现场同样设置一条管径为DN32自来水管线,作为备用水源,该自来水管线由业主负责引到厂房内。

12.4供电

动力电源

本系统使用380V 三相 50Hz交流电源,工程总装机功率约为171KW。其中泵部分159KW,短时清洗加热12KW。

照明电源

系统的设备厂房、水池等照明用电和照明设施由业主负责,照明强度要求符合设计规范要求。照明材料应选择防腐材料,避免空气腐蚀。

12.5供气

系统的气动控制阀的压缩空气由业主负责,技术要求为压力0.4MPa~0.7Mpa,流量大于500L/H,要求干燥、无油。气源业主负责引到系统厂房内的主体设备及控制阀。

12.6杂排废水处理

各单元的反洗废水、储箱排污水都应设置独立管线排放到各处理单元的调节池,零星杂排水(如膜清洗水、冷却水、蒸汽冷凝水、地面冲洗水等)通过地沟排入现有综合污水处理系统。

12.7防腐

现场的设备防腐、管道防腐都应综合考虑和设置,并设有独立的控制机房。室内应通风良好,并设有空调器,控制室内温度和湿度,防止电气控制系统的腐蚀。相关土建设计由业主综合考虑、设计完成。

12.8 安装器具

设备现场就位需要的必备工具如:叉车

现场设备安装需要的高纯度氩气(99.5%)

12.9工程分工

工作分工表

序号 | 工 作 内 容 | 卖方 | 买方 |

1 | 设计 | √ | 配合 |

2 | 制造 | √ | |

3 | 材料测试 | √ | |

4 | 性能试验 | √ | √ |

5 | 出厂前清洁工作 | √ | |

6 | 厂内油漆 | √ | |

7 | 内部涂层 | √ | |

8 | 外部涂层 | √ | |

9 | 最终油漆 | √ | |

10 | 包装 | √ | |

11 | 维护工具 | √ | |

12 | 安装及测试工具 | √ | √ |

13 | 开车备件 | √ | |

14 | 按合同交货 | √ | |

15 | 设备外部连接管道安装 | √ | |

16 | 储罐及中转水箱(带液位显示) | 设计 | √ |

17 | 浓缩液输送泵 | √ | |

18 | 成品液输送泵 | √ | |

19 | 设备基础 | √ | |

20 | 厂房土建 | √ | |

21 | 总电源 | √ | |

22 | 水电气 | √ | |

23 | 开箱验收 | √ | √ |

24 | 技术指导 | √ | |

25 | 卸货与储存 | √ | √ |

26 | 现场安装 | 技术指导 | √ |

27 | 调试 | √ | 配合 |

28 | 试车 | √ | 配合 |

29 | 仪表正常投运 | √ | |

30 | 仪表测试 | √ | √ |

31 | 仪表及性能校正 | √ | √ |

32 | 指导第一次膜系统清洗 | √ | √ |

33 | 培训 | √ | |

34 | 设备现场油漆 | √ |

附1服务条款

买方经与卖方协商一致,就买方向卖方订购膜分离设备,应用于碳酸氢锂的浓缩生产中,对于合同服务条款约定如下:

1. 安装与调试

a) 设备安装工作应在货物到达目的地后,具备安装条件的情况下30个工作日内完成。

b) 设备正常操作运行所需的安放场地以及设备安装工程中的土建、基础、水、电、气以及动力、控制电缆等现场施工与布线材料及施工工作由买方负责,设备与外部贮箱及管线之间的连接工作由买方负责。

c) 设备的现场安装工作由买方负责,安装工作开始一周前,买方发出书面传真通知卖方,卖方负责在安装期间派出工程技术人员指导安装工作。

d) 设备安装完成后进行设备技术性能的验收,验收工作由双方协同进行。

e) 卖方派出的工程技术人员在为买方安装指导、调试设备及技术服务期间的食宿费用由买方承担。

2. 质量保证与售后服务

a) 设备在本合同服务条款1.a)条款规定期限内安装完成的,自安装完成之日起实行壹年(12个月)的质量保证期。但消耗性材料及易损件除外。膜材料的保证条款不依本条款执行,而按本条2.c)款执行。

b) 在质量保证期内,由于设备设计的缺陷或质量原因导致设备故障或部件损坏的,卖方需免费负责更改系统设计并修复部件,对于不可修复的,卖方负责免费更换。

c) 在按设计规模投入运行的情况下,膜的质量保证期为在正常操作条件下(人为操作失误、碳酸氢锂发生变化等原因除外) 12个月。膜的使用期保证自第一次安装后接触溶液(包括水或碳酸氢锂)开始,保修期为12个月,并逐日递减保证期。

若非需方使用原因造成的膜使用不到12个月,供方将按照双方确认的损坏膜的数量和膜使用时间按比例补偿,补偿费用在需方下次订膜元件时扣除,具体补偿膜元件的费用按下式计算:

补偿膜元件的费用= (12-T)×A×D/12(元)

式中 T:为膜组件实际使用寿命,单位:月

A:为膜组件损坏个数,单位:支

D:为膜组件的单价

d) 在非卖方导致的原因下,如超出规定期限仍未安装完成的,则自到货日起第2个月开始计算系统和膜的质量保证期。

e) 膜系统的清洗方法卖方须在操作说明文件中有书面文字明确的规定。

f) 在系统运行过程中,膜元件由于碳酸氢锂中固体颗粒物质的机械损伤而被破环的,不属于质量保证范围内。由于设备本身选型、材质或制造缺陷造成的过滤器及膜组件损坏,由卖方无偿提供更换。

g) 设备在发生重大技术或机械故障时,买方应及时传真通知卖方,卖方在接到买方书面通知后,在一个工作日内必须予以答复,如需要派人到达现场的,应在48小时以内派出技术人员前往买方现场协助解决技术或机械故障。

h) 对于常用备品备件及常规消耗材料的供应,卖方需有库存供应,当买方确认订货后,卖方应在10天内供应,对于非常用备品备件(如膜元件)等,则在买方订货确认后40天内应予供应。

i) 保修期内由供方提供免费维修。若在保修期,由于不可抗力造成损坏或需方人为原因造成损坏,供方将免除对设备装置的质量保证责任,人为原因包括设备的人为故意损坏、人为疏忽、设备装置在未按照供方提供的《操作说明书》进行操作、误操作或未经供方同意擅自改变或修理设备装置。

j) 设备若发生故障,供方在接到需方报修后并确定要上门服务,最迟不得超过48小时赶到现场,并进行维修使设备正常运行。

k) 设备装置质保期满后,我方将根据客户档案记录终身跟踪膜分离设备使用情况,有偿提供优质维护保养服务,供方仅收取人工费和材料费,更换的部件价格不高于购买整机时价格。

l) 如买方未按合同条款付清款项或操作人员未按卖方提供的书面文件规定的操作规范操作与维护设备的情况下,则质量保证条款不生效。

3. 技术培训

培训须知:

a) 买方须在设备安装调试期间,派出设备操作与维护技术人员配合安装工作,并熟悉系统设备的结构、性能特点。

b) 卖方负责向买方技术人员介绍设备的安装、拆卸与检修方法,并向买方技术人员介绍设备的工作与运行原理,设备管线的安装与维护要求,电气与自动控制系统的控制原理,膜与系统的清洗与保护等。

c) 设备安装完成后的调试与试运行期间,卖方负责培训买方操作与维护人员设备的操作与使用维护方法,直至买方技术与操作人员能独立操作系统设备。

d) 本条款所述的安装、拆卸、检修与操作运行的培训是完全免费的。

培训计划表

a)培训时间计划表

序号 | 培 训 内 容 | 培训时间(小时) |

1 | 基础理论 | 2 |

2 | 设备构造 | 1 |

3 | 设备维护保养 | 1 |

4 | 膜清洗 | 1 |

5 | 仪表校正 | 1 |

6 | 设备故障排除 | 1 |

7 | 操作示范(在现场) | 4 |

b) 培训地点:设备安装现场。

c) 培训标准:以参训人员可以独立操作、维护相应岗位系统设备为标准。参训人员应仔细阅读并完全理解提供的系统《操作维护手册》,同时具备独立上岗操作能力。

d) 培训结束,应对所有参加培训人员进行统一考试,考试内容包括试卷答题及现场操作等。

e)考试合格人员的人员方可上岗操作本系统。严禁没有经过相应培训或没有阅读和完全理解《操作维护手册》的人员操作本系统。系统操作必须严格按照《操作维护手册》的相应规程进行。

在培训与系统试运行期间,买方技术人员未得到卖方培训工程师的认可,不得擅自操作运行系统或拆卸系统,否则出现的一切后果将由买方承担。同样,对于卖方许可的按卖方技术人员要求所做的动作,所发生的一切后果由卖方负责。

全国服务热线

全国服务热线