一、设计基础

全自动卷式膜元件测试设备,可测试全系列家用1812/2012/3012/3013(RO/NF)膜元件或全系列工业2514/2540/4021/4040/8040(RO/NF)膜元件,可按需单独/同时测试1-4膜元件,在线自动记录进水/产水电导率、浓水/产水流量、压力、温度、pH、余氯、ORP水质等数据。

1.1设计基础

1.1.1适用工况

a) 评价不同膜元件在不同水质环境中性能差别;

b) 对比不同膜元件在不同水质长期运行稳定性;

c) 性能测试:单支或多支膜元件产水量和脱盐率对比测试;

d) 抗污染试验:单支或多支膜元件对比污染试验下通量衰减情况对比;

e) 化学清洗:单支或多支2514膜元件的多次对比酸洗+碱洗;

f) 寿命对比:对比自制膜元件和竞品膜元件经多次化学清洗后的脱盐率大小;

g) 放在潜在客户现场进行应用评价;

h) 可以给现场拆下污染膜元件做独立清洗;

1.1.2适用膜元件型号:

a) 可单独测试单支或多支全系列家用1812/2012/3012/3013(RO/NF膜元件);

b) 可单独测试单支或多支全系列工业2514/2540/4021/4040/8040(RO/NF膜元件);

1.1.3进水水质:2000ppmNaCl,2000ppmMgSO4,500ppmCaCl2或混盐,极端情况水质,如:高盐(0-10000ppm)、高污染(有机、无机、微生物等)、酸碱(pH=1-13)、不同温度(0-55℃)及其他实际应用中可能出现的水质情况(自来水、地表水、苦咸水、工业废水等);

1.1.4压力范围:0.48-4.1MPa

a) NF: 0.48-4.1 MPa(1.55MPa、0.69MPa、1.0MPa、1.55MPa、1.8MPa、2.5MPa、3.5MPa等);

b) RO:0.48-4.1 MPa(1.55MPa、0.69MPa、1.0MPa、1.55MPa、1.8MPa、2.5MPa、3.5MPa等);

1.1.5温度范围:0-55℃

a) 清洗极限:<50℃;

b) 操作极限:<45℃;

1.1.6流量范围:

a) 进水流量范围(单支膜元件):0-250 L/h(1812);0-3.6 m3/h(4040);2.7-12m3/h(8040);

b) 浓水流量范围(单支膜元件):0-250 L/h(1812);0.5-3.6 m3/h(4040);2-11m3/h(8040);

c) 产水流量范围(单支膜元件):0-80 L/h(1812);0.05-0.6 m3/h(4040);0.4-3m3/h(8040);

1.1.7 PH范围:1-13

a) 清洗范围:1-13;

b) 操作范围:2-11;

1.1.8 回收率范围(单支膜元件):5%-75%(常规:5%、8%、15%等)

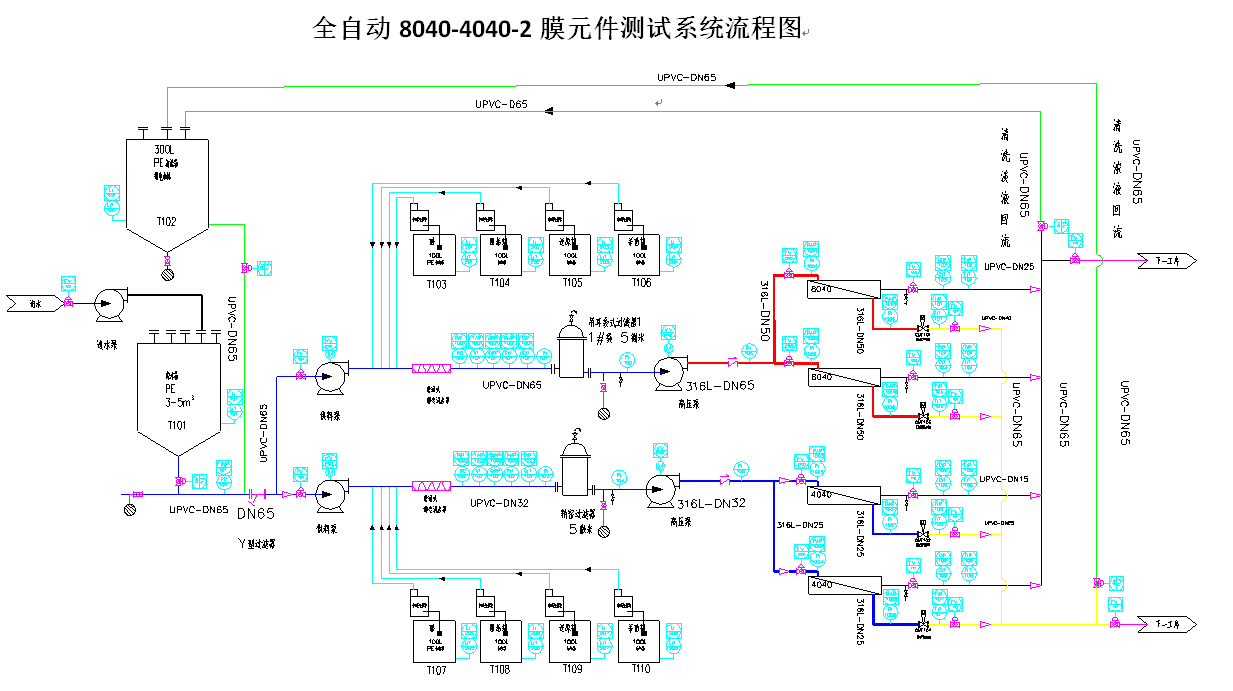

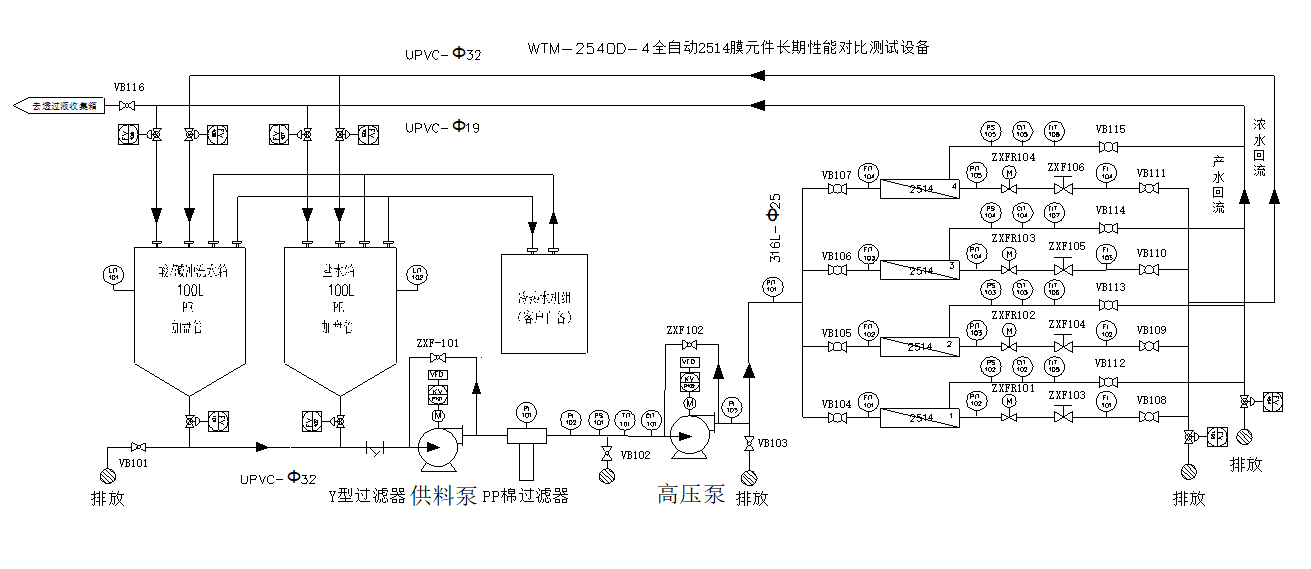

二、工艺流程

三、设计说明(以8040-4040-2设计为例)

3.1设备需求

3.1.1预处理部分

3.1.1.1原水进水泵(P-1001):需实现从深6m的水池引水至距离120m原水罐内(进水泵放在水池边上),需满足最大进水流量40t/h,能供给2支4040膜元件和2支8040膜元件同时运行水量;由原水箱液位计高、中液位控制启停;

3.1.1.2进水阀(FV-1001):原水进水阀,当需对系统进行维修等情况时,起良好切断作用;

3.1.1.3原水罐(T-1001)(含液位计):作为原水缓冲罐;

a) 容积6m³;

b) 能通过液位计反馈,控制原水进水泵启停自动调整液位,液位计高液位反馈控制进水泵停止,中液位反馈控制进水泵开启,低液位反馈报警控制装置急停;

c) 排空阀(BV-1001):用于排放原水罐内液体;

d) 溢流口:应有高于液位计高液位溢流口;

3.1.1.4给水泵(P-1002,P-1004):流量、压力需稳定,在运转中无明显振动;需变频控制,能根据不同工况提供相应水量;

a) P-1004:流量8t/h,扬程30m(4040);

b) P-1002:流量25t/h,扬程40m(8040)

3.1.1.5 药剂罐(T-2001,T-2002,T-2003,T-2004)及加药泵(P-2001A、B,P-2002A、B,P-2003A、B,P-2004A、B);

a) 加药位置:进水泵后保安过滤器前;

b) 去离子水进水阀(BV-1017):用于稀释配置药剂罐中溶液;

c) 搅拌(ME-1001,ME-1002,ME-1003,ME-1004):药剂罐内需有电动搅拌,能使药剂快速混合均匀;

d) 数量:4个药剂罐(酸T-2001、还原剂T-2003、阻垢剂T-2002、非氧化性杀菌剂T-2004)、8个加药泵(8040、4040两条管路共用药剂罐,独立使用加药泵);

e) 控制方式:正常情况自动控制加药量,特殊情况可手动调节;

f) 加药量:(泵选型包含且大于计算后流量范围)

i. 酸(HCl):(工业园流量1000t/h,24h加药2t;)通过加料后在线pH 计检测反馈控制加料泵流量,以确保系统酸碱环境稳定;计算后流量范围:0.08-0.9L/h(4040);0.34-3.0L/h(8040);酸药剂箱:建议容积500L(加药周期:4d)

ii. 还原剂(NaHSO3):40-100ppm; (均指药剂箱内溶液进料量,并非纯溶质)通过加料后在线余氯检测器检测反馈控制加料泵流量以确保系统余氯含量不超标;计算后流量范围:23.5-710.4 mL/h(4040);108-2400 mL/h(8040);还原剂药剂箱:建议容积400L(加药周期:4d);

iii. 阻垢剂:4-6ppm;(均指药剂箱内溶液进料量,并非纯溶液);计算后流量范围:48-852mL/h(4040);216-2880 mL/h(8040);阻垢剂药剂箱:建议容积300L(加药周期:22d);

iv. 非氧化性杀菌剂:40-60ppm;(均指药剂箱内溶液进料量,并非纯溶液);计算后流量范围:23.6-426.2mL/h(4040);108-1440 mL/h(8040);非氧化性杀菌剂药剂箱:建议容积200L(加药周期:4d)

3.1.1.6 静态混合器(SM-1001,SM-1002):药剂加入后检测取样点前,需配静态混合器,使管路内药剂快速混合均匀,以确保在线检测反馈有效性;

3.1.1.7保安过滤器(SF-1001,SF-1002):高压泵前需有保安过滤器(5μm),满足反渗透进水需求,防止杂质颗粒进入损伤高压泵;需有排空阀(BV-1003,BV-1008)和排气阀(BV-1004,BV-1009);

3.1.2 RO/NF系统主体部分

3.1.2.1 高压泵(P-1003, P-1005变频):满足低至高压不同压力条件,需能变频,在0.48-2.0MPa精准调节测试,实现精准控制流量、压力,波动小于设定值2%;

a) P-1005:流量2-8t/h,扬程200m,变频(4040);

b) P-1003:流量5-25 t/h,扬程200m,变频(8040);

3.1.2.2 膜壳(MH-1001,MH-1002):需考虑标准测试压力及由使用时间延长导致压力上升情况,耐压600PSI;

3.1.3 清洗系统部分

3.1.3.1化学清洗罐(T-1002):

a) 需含有电加热棒(TH-1001),以保证清洗循环温度(30-55℃);

b) 同时含有高低液位计及自动反馈系统,保证足够清洗液供循环清洗使用且不会溢出;

c) 建议容积:400L;

d) 需有排空阀(BV-1002)用于排净罐内液体;

3.1.3.2清洗管路及阀门:

a) 浓、淡液回流至清洗罐管路(FV-1018,FV-1020)及排放至下一工序(FV-1017,FV-1019)切换阀门:可实现自动切换正常运行(进入下一个工序)及清洗模式(回流至化学清洗罐);

b) 切换进系统管路水源阀门(FV-1002,FV-1021):正常运行水源来自原水罐,清洗模式水源来自化学清洗罐;

c) 系统清洗:在系统清洗或冲洗时,只要在触摸屏上选择清洗工况,压力可自动调节为清洗压力;

3.1.4 仪器、仪表部分

3.1.4.1液位计:

a) 原水罐需有高中低液位计,高液位用于反馈控制原水进水泵停止,中液位用于反馈控制进水泵开启,低液位计用于控制给水泵停止供料保护系统;

b) 化学清洗罐需有高低液位计,保证足够清洗液供循环清洗使用且不会溢出;

c) 药剂罐需装有低液位计并反馈液位报警,以避免水箱内液位过低;

3.1.4.2其他测试仪表:

a) 进水:电导率、温度、压力、流量、pH、ORP、余氯(加药前、后)等;

b) 产水:电导率、流量、pH等;

c) 浓水:压力、流量等;

d) 压力开关

具体要求:(无特殊说明均为在线监测仪表,连接PLC系统自动反馈记录;)

a) 电导率:需实时监测进水、产水电导率变化,以检测产水水质及脱盐率;

进水:10-10000μs/cm,精度读数2%;(CIT-1001,CIT-1006)

淡水:● 1.0-1000μs/cm,精度读数2%(NF用);(CIT-1002,CIT-1004,CIT-1007,CIT-1009)

● 0.1-100 μs/cm,精度读数2%(RO用);(CIT-1003,CIT-1005,CIT-1008,CIT-1010)(且必须保证长期浸泡于超量程溶液中不损伤)

b) 温度(TIT-1001,TIT-1002):需实时监测进水温度(包括正常测试温度及清洗液温度),清洗液温度需反馈给清洗水箱带电加热系统以控制清洗液温度,温度范围0-55℃;

c) 压力:需实时监测保安过滤器前后、高压泵进出口、膜元件进水、浓水压力,并配有压力传感器。为调整系统正常运行提供依据;

Ø 保安过滤器前(PI-1001,PI-1007)、后(PI-1002,PI-1008)压力:用于判断保安过滤器污染堵塞情况,设置压差上限报警,为清洗更换提供依据;

Ø 膜元件进水压力(PI-1003,PI-1005,PI-1009,PI-1011):压力传感器将检测到的进水压力信号送往PLC控制器处理,根据设定压力与实际检测压力对比,自动调节高压泵变频器,控制压力;

Ø 膜元件浓水压力(PI-1004,PI-1006,PI-1010,PI-1012):进、浓水压力差,设置压差上限报警,可反应膜面污染,判定清洗周期;

Ø 高压泵进、出口压力:用于保护泵,以防进出口压力异常导致泵损伤;

d) 流量:需配有流量计,实时监测产水、浓水流量变化,为调整系统回收率及产水量计算提供依据;

产水:最大/最小/正常 3/0.4/1-3t/hr(8040);(FIT-1002,FIT-1004)

最大/最小/正常 0.6/0.05/0.3-0.6t/hr(4040)(FIT-1006,FIT-1008);

浓水:最大/最小/正常 15/2/3-15t/hr(8040);(FIT-1001,FIT-1003)

最大/最小/正常 4/0.5/2-4t/hr(4040);(FIT-1005,FIT-1007)

e) pH(PHT-1001,PHT-1002,PHT-1003,PHT-1004,PHT-1005,PHT-1006):需实时监测原水、产水pH值,以监控是否碳酸盐结垢,pH范围1-13;加药后pH计能反馈控制HCl加药泵进料量;

f) ORP(ORP-1001,ORP-1002):需在加药后监测ORP,以监测系统水质氧化-还原电位;

g) 余氯:需在加药前(RC-1001)、后(RC-1002,RC-1003)监测余氯含量;仪表要求:0.005-20ppm,精度读数2%,能反馈控制NaHSO3加药泵进料量;加药后余氯监测应设有上限,超过上限控制系统停止,以防止膜元件被氧化;

h) 压力传感器、流量计、电导率仪、温度传感器全量程范围内误差<2%;

i) 就地仪表(PI-1001,PI-1002):高压泵出口安放就地压力仪表,以直观反馈监测参数;

j) 压力开关装在泵的前后,起到保护泵和膜的作用。

3.1.5 管道、阀门部分

3.1.5.1 原水进水阀(FV-1001):当需要对系统进行维修或保存时,起良好切断作用;

3.1.5.2 去离子水进水阀(BV-1017):用于稀释配置药剂罐中溶液;

3.1.5.3 系统进水阀(FV-1003,FV-1010):用于控制膜系统进水及运行系统切换;

3.1.5.4 排空阀:原水罐(BV-1001)、化学清洗罐(BV-1002)、保安过滤器(BV-1003、BV-1008)、浓产水管线均需要设有排空阀,用于排放液体;

3.1.5.5 保安过滤器排气阀(BV-1004,BV-1009):用于排出保安过滤器内空气;

3.1.5.6 止回阀(CV-1001,CV-1002):高压泵出口需设有止回阀;

3.1.5.7 比例调节阀(浓水流量控制阀,SV-1001A、B,SV-1002A、B):电磁阀,用于控制浓水流量,以调节回收率和压力;调节范围可参照浓水流量范围;

3.1.5.8 泄压阀:产水管路上应装设有止回阀及防止产水压力超过进水压力的对地压力泄放阀;

3.1.5.9 膜进口(FV-1004,FV-1007,FV-1011,FV-1014)、浓(FV-1005,FV-1008,FV-1012,FV-1015)产(FV-1006,FV-1009,FV-1013,FV-1016)水均需设有气动阀门,用于方便切换膜排列运行模式,同时防止产水回流;

3.1.5.10 取样阀(取样口):在进水(BV-1010,BV-1005)、浓水(BV-1013,BV-1014,BV-1015,BV-1016)及产水(BV-1006,BV-1007,BV-1011,BV-1012)管线上均应设置取样口,便于评估系统性能;

3.1.5.11 浓淡水排放路径自动切换阀(气动):浓淡水排放途中需设有自动切换阀门,可实现清洗(回流至化学清洗罐,FV-1018,FV-1020)和运行(进入下一工序,FV-1017,FV-1019)程序自动切换;

3.1.5.12 运行、清洗模式水源切换:原水罐(FV-1002)及化学清洗罐(FV-1021)

3.1.5.13 系统管路:需根据不同流量,选择DN15、DN25、DN32、DN50、DN65等匹配管路,设计合理、存水量少;布局合理,安全性高;做好变径处理;(以下供参考)

a) 系统(双支)进水管路:DN65(8040),DN32(4040)

b) 单支元件进水管路:DN50(8040),DN25(4040)

c) 单支元件浓水管路:DN50(8040),DN25(4040)

d) 单支元件产水管路:DN25(8040),DN15(4040)

e) 系统回流化学清洗罐管路:DN65(浓水),DN32(淡水)

f) 系统进入下一工段管路:DN65(浓水),DN32(淡水)

g) 加药管路:φ10

3.1.6 材质要求

整套系统所有设备需具有抗腐蚀性,需考虑能耐压(0.48-2.0MPa)、耐盐(0-10000ppm)、酸碱(pH=1-13)、温度(0-55℃)及其他实际应用中可能出现的极端情况,尽量减少管路缝隙与死角;使用寿命6年以上(每天按24h计)

3.1.6.1 高压管路、阀门、仪表、水泵、静态混合器、保安过滤器:不锈钢(SS316L)耐腐蚀材质;

3.1.6.2 低压阀门、原水罐、化学清洗罐、药剂罐、产水管路等:非腐蚀优质PE、UPVC、ABS工程塑料和玻璃钢复合材料等;

3.1.6.3 加药泵:ABS

3.1.6.4 压力容器:玻璃钢(FRP)

3.1.6.5 表面涂层:考虑外表面腐蚀问题,采用表面涂层(如油漆或镀锌等)对可能腐蚀的材质如低碳钢和铸铁做防腐处理;

3.1.6.6 清洗系统:清洗系统材质考虑常规使用所有清洗液;

3.1.7 备品、备件部分

2.2.7.1 集装箱(需考虑防爆):集装箱一体式设计,设备主体及配件(包括水箱)均合理排放于1套20尺集装箱内,配有1.5P空调(AC-1001)、灯、窗户、门、岩棉隔热层,地面防腐等;

3.1.7.2 布局设计:集装箱内合理布局,预留操作及检修空间;

3.1.7.3 空压机(AC-1002):匹配小型空压机一台作为气源控制气动阀门;

3.1.8 工具

设备到货需包含1-2年操作备品备件及通用、专用工具

3.1.9 其他

3.1.9.1 设备到货给予充分的操作培训、监督及维护;

3.1.9.2 设备能做到无人值守,稳定长期运行;

四、设备特点

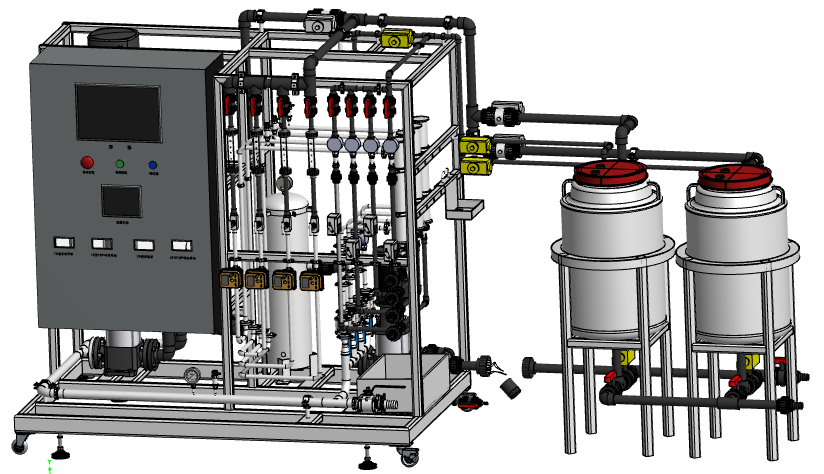

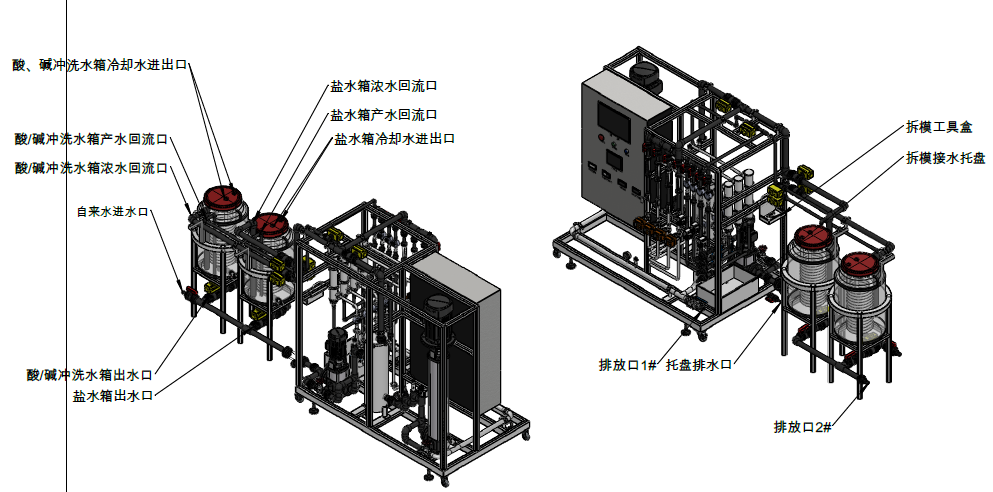

1.结构设计紧凑,体积小,安装使用方便,操作简单,设备运行稳定,管路连接合理,方便拆卸,设备布局合理、美观;

2.循环体积小,分离效果好,清洗方便,膜芯方便拆装;

3.动力组件采用美国进口万纳牌高压隔膜柱塞泵/离心泵,高压力,高效率,耐腐蚀,卫生级别高,压力最高可达41-70 Bar,电机为ABB电机,配套控制系统;

4.水箱后高压泵之前配有PP棉滤芯+超滤过滤装置,满足反渗透进水要求;

5.变频器调速功能,精确控制流量与压力,减少能量损耗,同时避免开机时对膜组件冲击;可设定指定压力(无级变压),稳定运行,压力变化小于设定值的2%,配有自动泄压及温控报警系统;

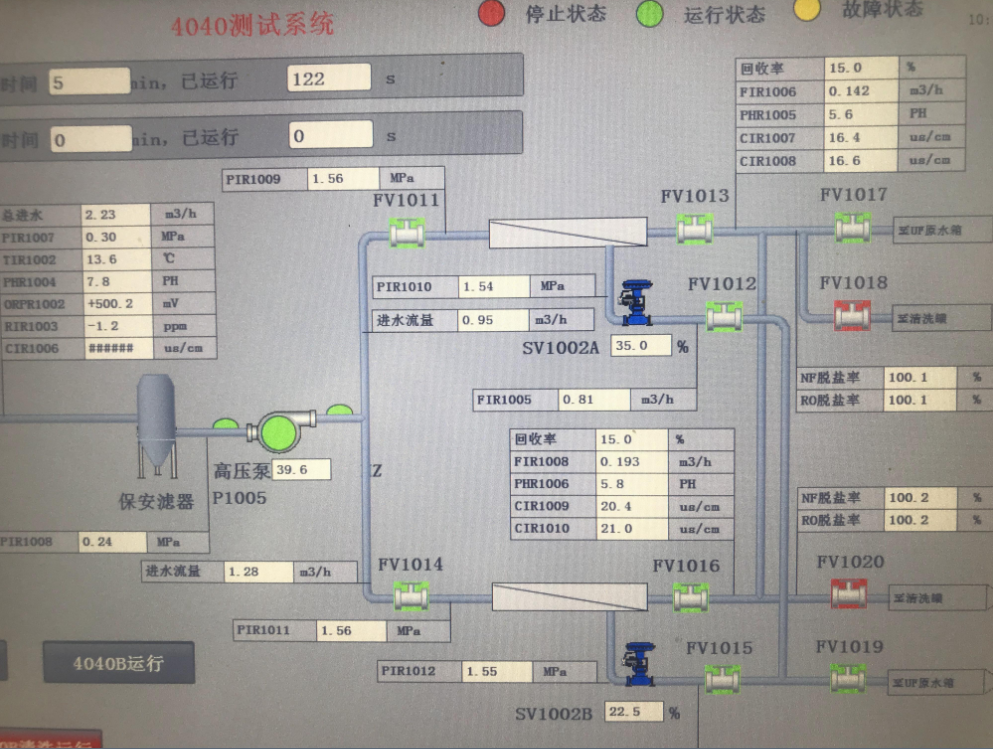

6.PLC控制、自动检测、连续自动运行,记录数据并保存(可U盘拷出)。触摸屏版面美观,显示设备完整流程和在线仪表实时数据,并通过触摸屏对设备实现完全控制,包括但不限于设定温度报警、回收率、进水压力、运行程序及时间。

采集并保存:

进水:温度、电导、压力、流量、PH、ORP、余氯;

浓水:压力、流量、电导;

产水:流量、电导。

整套装置为全自动运行,可预设5组以上自动运行程序,每一组可按需设置不同恒压/恒流及恒回收率运行状态下,数据对比,也可切换至手动运行;

7.设备为超滤,纳滤,反渗透家用及工业全系列RO/NF膜元件通用型,可通过更换膜芯实现不同分离精度测试功能;

9.压力传感器、在线流量计、电导率仪、温度传感器、PH、ORP等全量程范围内误差≤2%

10.签订合同,收到预付款后,安排生产前,供方提供详细3D模型设计图,和需方确认布局等细节问题,再安排生产;

11.可按照客户要求进行个性化设计。

五、自动控制说明

5.1.1自控需求

5.1.1.1 含有完整的PLC组态程序,按需编制,实现系统启动、运行、加药、停运冲洗、停机备用等过程均可由PLC自动控制,同时也需满足手机APP远程监控及APP远程控制以上步骤;

5.1.1.2 给水泵变频控制(FC-1001,FC-1003):能根据不同工况提供相应水量;

5.1.1.3 高压泵变频控制(FC-1002,FC-1004):需根据高、低压等输入信号的变化改变高压泵输出信号,与比例调节阀协同控制压力达设定值,并维持稳定;

5.1.1.4 启停保护:能实现软启动,防止对膜造成损伤,不会在开停机时造成水锤现象;

5.1.1.5 液位控制:

a) 原水罐:需根据原水箱高中低液位计传达信号控制原水进水泵启停,保证水箱液位平衡;高液位用于反馈控制进水泵停止,中液位用于反馈控制进水泵开启,低液位计用于控制进料泵停止供料保护系统;

d) 化学清洗罐:需有高低液位计,需根据清洗罐内高低液位计反馈,设置报警,保证足够清洗液供循环清洗使用且不会溢出;

b) 药剂罐:需根据药剂罐内低液位计反馈,设置报警,获知液面过低,及时补液或停止系统;

5.1.1.6 自动切换操作(运行\清洗)模式:

a) 通过控制原水、清洗水箱出水管路阀门,切换系统水源;

b) 通过浓、淡水排放管路自动切换阀门,可实现清洗(回流至化学清洗罐)和运行(进入下一工序)程序自动切换;

c) 系统运行结束,自动切换,对膜组件进行低压表面冲洗;

5.1.1.7 高压泵连锁保护:

a) 出水压力太高:高压泵出口管线上装高压保护开关,压力超过某设定值,自动切断供电;

b) 供水压力不足:高压泵入口管线上装低压保护开关,与原水罐内低液位连锁;

5.1.1.8 急停控制:用于特殊情况停止运行(包含但不限于以下情况)

a) 进水温度太高:在进水管线上设置高温保护开关;

b) 进水中存在氧化剂:进水设置余氯自动监测;

c) 原水罐、化学清洗罐内低液位;

5.1.1.9 触摸屏:

a) 在线实时记录显示温度、压力、电导率、流量、pH、ORP、余氯等在线参数采集数据,并可离线下载历史数据;

b) 在触摸屏上可设置恒压运行压力、运行时间、回收率及恒流运行流量、运行时间、回收率等参数;

c) 界面需设计简洁、美观、功能齐全、操作方便;

5.1.1.10报警系统:系统应对异常条件实现自动报警功能,自动化控制灵敏,遇故障立即止动,具有自动安全保护功能;

a) 高产水电导率;

b) 异常进水pH值;

c) 异常进水、浓水流量;

d) 异常进水、浓水压力;

e) 异常ORP及余氯含量;

f) 异常压差:保安过滤器前后、膜元件前后、进产水压力差;

5.1.1.11需清洗自动反馈:根据膜浓水、进水压差变化等信息自动判断是否需要清洗系统,并给予反馈;

5.1.2运行程序

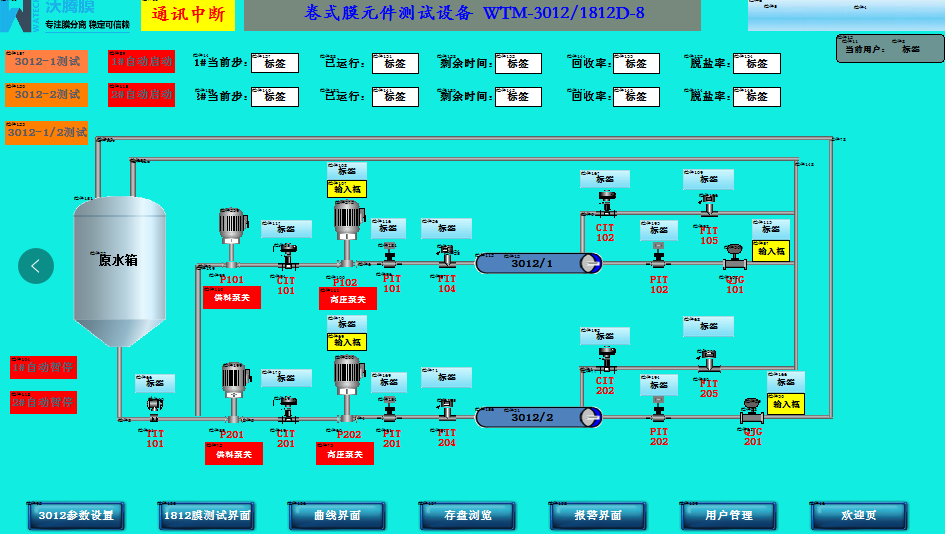

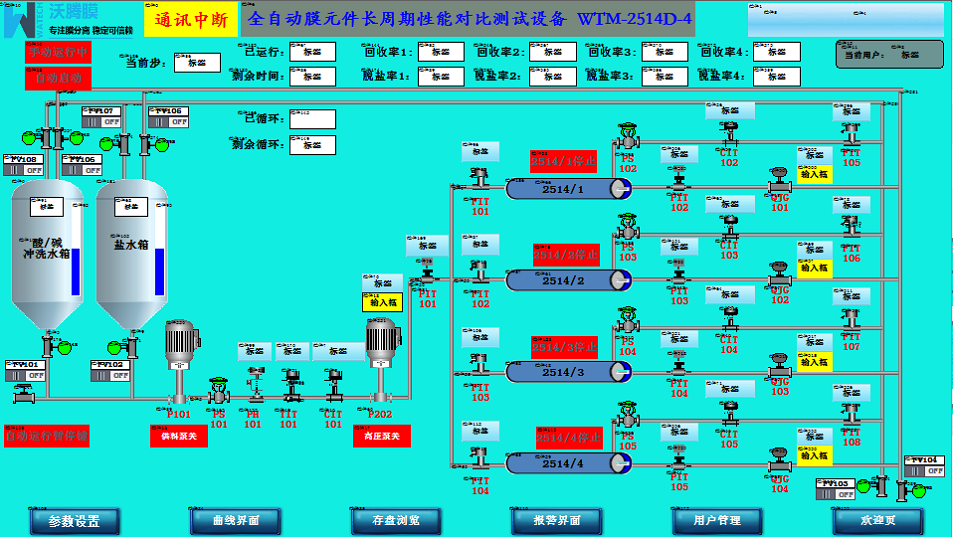

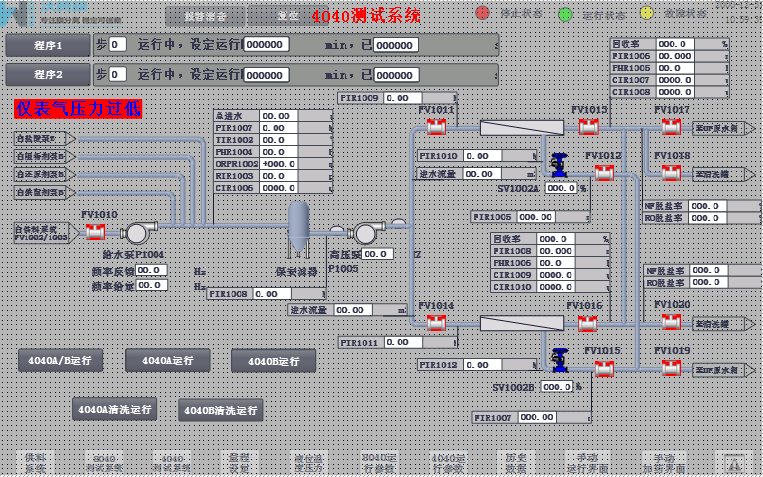

主界面显示设备流程图(含泵、自动阀门及在线仪表的实时参数)、手动模式/自动模式状态。

系统分为自动运行和手动运行两种模式。

5.1.2.1 手动模式:手动模式时,用户直接在主界面可控制阀门、泵等设备运行状态及参数设定;

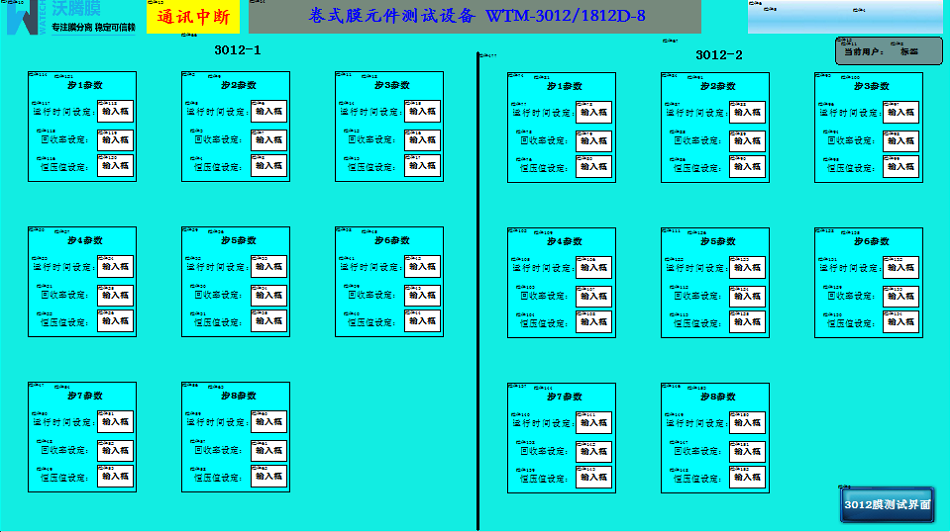

5.1.2.2 自动模式:设备按照提前设定的运行程序自动运行;

5.1.3程序界面需求

5.1.3.1 PLC屏幕包含界面:主界面、自动运行参数设定界面、历史数据界面、报警界面等。

a) 主界面:流程图(包含所有设备运行状态及实时参数、设定参数)、自动运行程序实时状态、实时参数;

b) 自动运行参数设定界面:可实现多步骤参数设定(需可设置恒压恒回收率模式、恒流恒回收率模式)、显示实时运行步骤及时间等,能够实现自动按步运行;

c) 数据显示记录:在线自动记录数据,数据查看界面可查看任意时段内任一或几个仪表记录的参数,同时以折线图(包括压力曲线、流量曲线、温度曲线等)形式显示;

d) 数据拷贝:可用U盘拷贝,通过手机或电脑远程监控系统,远程查看、下载实时数据和历史数据;

e) 报警界面:水罐液位、超压、设备故障等;

5.1.3.2屏幕操作应设有密码保护,设有不同权限,不同授权者仅能进行对应修改及操作;

PLC控制界面示例图片

六﹑系统组成(全自动2514测试设备配置清单为例)

No | Item | Description | Material | Unit | Qty | Remarks |

供货名称规格 | 材质 | 单位 | 数量 | 备注 | ||

1 | 盐水箱 | 盘管冷却 50 L | PE | 个 | 1 | 沃腾膜 |

2 | 酸/碱冲洗水箱 | 盘管冷却 50 L | PE | 个 | 1 | 沃腾膜 |

3 | 高压泵 | Q=4m³/H H=180m | SS316L | 台 | 1 | 南方泵 |

4 | 膜壳 | 2514 | SS316L | 支 | 4 | 沃腾膜 |

5 | 高压手动球阀 | φ25 | SS316L | 个 | 5 | 远安 |

6 | PP过滤器 | 20寸 5μm | SS316L | 个 | 1 | 沃腾膜 |

7 | 供料泵 | Q=2m³/H H=40m | SS316L | 套 | 1 | 南方泵 |

8 | 进水齿轮流量计 | 470-1200L/H 配套数显表 精度2% | SS316L | 套 | 4 | 沃腾膜 |

9 | 产水齿轮流量计 | 20-80L/H 配套数显表 精度2% | SS316L | 套 | 4 | 沃腾膜 |

10 | 浓水转子流量计 | 0-1200L/H | UPVC | 个 | 4 | 环琪 |

11 | 进水压力变送器 | 0-3MPa 精度2% | SS316L | 个 | 1 | Danfoss |

12 | 浓水压力变送器 | 0-3MPa 精度2% | SS316L | 个 | 4 | Danfoss |

13 | 温度变送器 | 0-100℃精度2% | SS316L | 个 | 1 | Danfoss |

14 | 液位传感器 | 0-10m精度2% | SS316L | 个 | 2 | Danfoss |

15 | 电动比例调压阀 | 耐压25Bar φ25 含阀位反馈 | SS316L | 个 | 4 | 沃腾膜 |

16 | 手动调压阀 | DN20 | SS316L | 个 | 4 | 沃腾膜 |

17 | 泵回流阀 | DN25 | SS316L | 个 | 2 | 沃腾膜 |

18 | 进水电导率仪 | 500-4000us/cm 精度2% | SS316L | 个 | 1 | 沃腾膜 |

19 | 产水电导率仪 | 2-80us/cm 精度2% | SS316L | 个 | 4 | 沃腾膜 |

20 | Y型过滤器 | 配套 | UPVC | 个 | 1 | 沃腾膜 |

21 | 低压手动阀门 | DN25、20、15 | UPVC | 个 | 11 | 环琪 |

22 | 气动阀门 | DN25 含二位五通电磁阀 | UPVC | 个 | 5 | 沃腾膜 |

23 | 气动阀门 | DN15含二位五通电磁阀 | UPVC | 个 | 3 | 沃腾膜 |

24 | 高压管路 | φ32 三通、弯头、管路 | SS316L | 套 | 1 | 沃腾膜 |

25 | 低压管路 | φ38、32、 19 三通、弯头、管路 | UPVC | 套 | 1 | 环琪 |

26 | 不锈钢方管框架 | 4040方管 | SS304 | 套 | 1 | 沃腾膜 |

27 | 泵进口压力开关 | KP35 | SS316L | 个 | 1 | Danfoss |

28 | 产水出口压力开关 | KP5 | SS316L | 个 | 4 | Danfoss |

29 | 触摸屏 | 10寸彩色 | 电器 元件 | 个 | 1 | 威纶通 |

30 | PLC | 配套 | 电器 元件 | 套 | 1 | 西门子 |

31 | 控制系统 | 交流接触器、空开、指示灯、按钮等 | 电器 元件 | 套 | 1 | 施耐德 |

32 | PLC组态程序 | 根据具体要求编制 | 电器 元件 | 套 | 1 | 沃腾膜 |

33 | 变频器 | Delta 1.5Kw | 电器 元件 | 套 | 1 | ABB |

34 | 变频器 | 4Kw | 电器 元件 | 套 | 1 | ABB |

35 | 空压机 | 10HP/7.5KW 排气量1.5m3/min,额定压力0.8Mpa | 电器 元件 | 套 | 1 | 国优 |

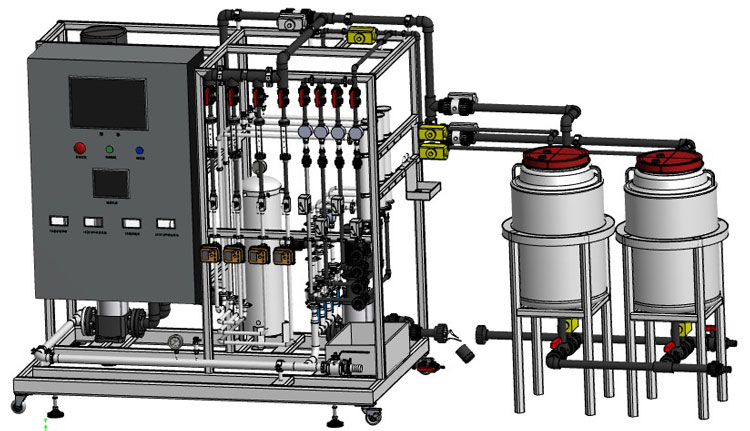

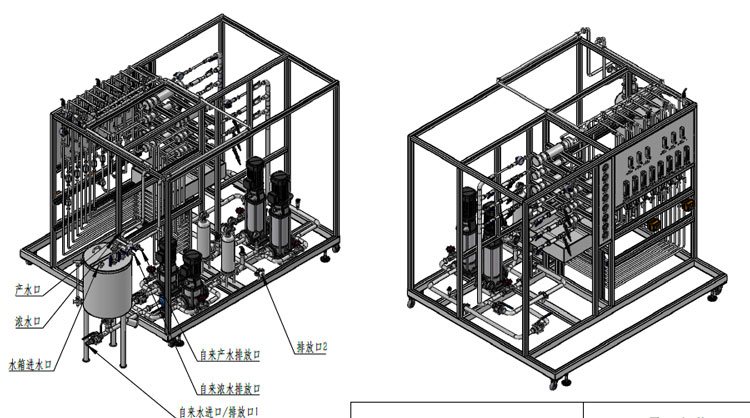

七、设备3D图及实物图片

全国服务热线

全国服务热线