一、设备概述

本设备主要用于8040/4040膜元件耐久测试,判断膜元件脱盐层的完整性、膜元件污染类别的判断及高效的清洗方案,为工业化系统提供依据。主要技术要求如下:

1.药液混合方式:搅拌混合;

2.温度控制:膜元件清洗对温度有要求,在低温环境下需添加加热设施;

3.采用三支 8040/4040膜并联设计,通过阀门切换使用;

4.通过阀门切换,三支8040/4040膜元件可单独运行。供料泵带变频,泵出口带回流;高压泵带变频,泵出口带回流。

5.变频器调速功能,配有压力变送器,可设定指定压力,稳定运行,压力变化小于设定值的 2%。

6.与料液接触部分,低压部分采用UPVC材质,金属部分均采用SS316L不锈钢材质;

二、设计基础

2.1适用工况:

1) 1-3支8040/ 1-3支4040膜元件耐久测试;

2) 1-3支8040/ 1-3支4040膜元件对比污染试验下通量衰减情况对比;

3) 化学清洗:1-3支4040及8040膜元件的多次对比酸洗+碱洗

4) 性能恢复测试:对膜元件清洗完后,对8040膜元件清洗后进行性能恢复测试;

5) 用于极限条件工况测试数据获取(确定膜本身性能极限);

6) 用于与竞品进行对比,为产品定位提供依据。

2.2 适用膜元件型号:

1) 8040/4040卷式膜组件;

2.3 进料性质:

1) 测试液、膜清洗液;

2.4 压力范围:

1)膜元件清洗:8040/4040膜元件工作压力:0-0.3MPa;

2)膜元件耐久性能测试:8040/4040膜元件工作压力:0-2.0MPa;

2.5温度范围:

1)8040/4040膜元件进水温度范围:10-45℃;

2.6流量范围:

1)膜元件清洗:8040单支膜元件进水流量:0-12m3/h;

4040单支膜元件进水流量:0-3.6m3/h;

2)膜元件耐久性能测试:8040单支膜元件进水流量:0-12m3/h;

4040单支膜元件进水流量:0-3.6m3/h;

2.7回收率范围: 5%-15%(单支8040/4040膜元件)

2.8 PH范围:2-12

三、设备需求

3.1预处理部分:

1) 排空阀:用于排放原水箱内的废水;

2) 原水箱容积2000L,1个,材质PE,带搅拌;

3) 清洗箱容积2000L,1个,材质PE;

4) 膜壳: 8040/4040玻璃钢膜壳,单芯;

3.2泵组件:

1) 8040供料泵:流量32m3/H,扬程40m,5.5KW,配套变频电机及变频器;

4040供料泵:流量10m3/H,扬程34m,1.5KW,配套变频电机及变频器;

2) 8040高压泵:满足在测试条件下稳定运行,流量32m3/H,扬程181m,30KW,配套变频电机及变频器;

4040高压泵:满足在测试条件下稳定运行,流量10m3/H,扬程191m,7.5KW,配套变频电机及变频器;

3) 过滤器:5μm大通量滤芯;

3.3仪器、仪表部分:

1)进水仪表:

a)电磁流量计: 20m³/H,输出4-20mA,液显;(8040)

6m³/H,输出4-20mA,液显;(4040)

b)就地压力表:0-2.5MPa;

c)压力变送器:0-2.5MPa,输出4-20mA;

d)PH传感器:0-14,输出4-20mA,配套二次仪表;

e)温度变送器:0-100℃,输出4-20mA,液显

f)电导率传感器:0-200ms/cm,输出4-20mA,配套二次仪表;

2)浓水仪表:

a)转子流量计:14m³/H (8040);4m³/H;(4040)

b)就地压力表:0-2.5MPa;

c)压力变送器:0-2.5MPa,输出4-20mA;

3)产水仪表:

a)涡轮流量计:4m³/H,输出4-20mA,液显;(8040)

2m³/H,输出4-20mA,液显;(4040)

b)电导率传感器:0-100ms/cm,输出4-20mA,配套二次仪表;

c)转子流量计:3m³/H(8040);1.6m³/H(4040)

3.4系统管路、阀门部分:

1)排空阀:原水罐、清洗水箱、高压泵出口/膜进口、膜出口、产水、过滤器等均需设有排空阀;

2)浓水管路设置手动调压阀,用于调节浓水流量和压力;浓水管路设置浓水回流和浓水排放,设置阀门切换;

3)产水管路设置有产水回流和产水排放,设置阀门切换;

4)泵出口设置止回阀;

5)需根据不同流量,选择DN25、DN32、DN40、DN65、DN65等匹配管路,设计合理、存水量少;布局合理,安全性高。

6)管路、阀门的连接处使用法兰连接,便于后续仪表与阀门的更换与安装。

7)整套系统需考虑能耐压(0-2MPa)、温度(5-45℃)及其他实际应用中可能出现的极端情况,尽量减少管路缝隙与死角;

8)泵组件、仪表等:不锈钢(316L不锈钢)材质;

9)阀门、原水罐、管路等:不锈钢(316L不锈钢)/UPVC/PE材质;

3.5自动控制部分:

1)高压泵变频控制:需根据PLC输入信号的变化改变高压泵输出信号,与手动调节阀协同控制压力达设定值,并维持稳定;

2)启停保护:能实现软启动,防止对膜造成损伤,不会在开停机时造成水锤现象;

3)保护措施:

a)进水温度太高:在进水管线上设置高温保护开关,温度超过某设定值,自动停机;

b)膜组件压力超高:膜进口装有压力变送器与PLC联动,超压报警停机;

c)供水水压不足,高压泵前装有压力开关,低压报警;

d)液位传感器:水箱低液位时自动报警并停机保护。

4)触摸屏:

a)在线实时记录显示时间、温度、压力、流量、电导、PH、回收率、脱盐率等在线参数采集数据,可查看曲线界面及历史数据表格界面,并可选择任意时间段离线下载历史数据到U盘进行电脑查看备份;

b)在触摸屏上可设置恒压运行压力、最大工作压力、最大进料温度、运行时间等参数;

c)报警界面:超压、超温、缺水、低压、设备故障等;

5)报警系统:系统应对异常条件实现自动报警功能,自动化控制灵敏,遇故障立即止动,具有自动安全保护功能;

四、设备配置清单

注:以下设备不限于已注品牌,可采用同等优质品牌,最终决定权归买方所有。

序 号 | 名 称 | 规格型号 | 材 质 | 数 量 | 单 位 | 备 注 |

1 | 原水箱 | 正锥底储罐 BC-2000L 加厚 带搅拌 | PE | 台 | 1 | 上海亚星 |

2 | 清洗水箱 | 正锥底储罐 BC-2000L 加厚 | PE | 台 | 1 | 上海亚星 |

3 | 膜壳 | 4040-1-300psi | 玻璃钢 | 根 | 3 | 客户自备 |

4 | 供料泵/变频电机 | Q=10m³/h、34m、P=1.5KW | SS316L | 台 | 1 | 南方泵 |

5 | 高压泵/变频电机 | Q=10m³/h、191m、P=7.5KW | SS316L | 台 | 1 | 南方泵 |

6 | 精密风冷防腐式冷热机 | 制冷量15KW,加热9KW 功率5KW 精度±1℃ | 316+钛材 | 台 | 1 | SENRICK |

7 | 保安过滤器 | 大通量过滤器,法兰连接,5μm | SS316L | 台 | 1 | 沃腾膜 |

8 | 进水电磁流量计 | 6m³/H 法兰连接 输出4-20mA 数显 | 衬四氟 | 台 | 3 | 麦克 |

9 | 产水涡轮流量计 | 2m³/H 法兰连接 输出4-20mA 数显 | SS316L | 台 | 3 | 麦克 |

10 | 产水转子流量计 | 1.6m³/H | UPVC | 台 | 3 | 沃腾膜 |

11 | 浓水转子流量计 | 4m³/H | UPVC | 台 | 3 | 沃腾膜 |

12 | 手动高压球阀 | DN25-DN40 | SS316L | 只 | 4 | 沃腾膜 |

13 | 手动低压阀门 | DN15-DN40 | UPVC | 台 | 22 | 环琪 |

14 | 止回阀 | DN40,升降式止回阀 | SS316L | 套 | 1 | 沃腾膜 |

15 | 取样阀 | 2分接口 | UPVC | 只 | 6 | 环琪 |

16 | Y型过滤器 | DN50 | UPVC | 台 | 1 | 环琪 |

17 | 压力表 | YN60BF,0-0.6MPa | SS316L | 台 | 2 | WIKA |

18 | 压力表 | YN60BF,0-2.5MPa | SS316L | 台 | 4 | WIKA |

19 | 浓水手动截止阀 | DN25 | SS316L | 台 | 3 | 沃腾膜 |

20 | 回流阀 | DN40 | SS316L | 台 | 2 | 沃腾膜 |

21 | 高压管件 | 三通、弯头、法兰、活接等DN25-DN40 | SS316L | 套 | 1 | 沃腾膜 |

22 | 低压管件 | 三通、弯头、法兰、活接等DN15-DN40 | UPVC | 套 | 1 | 沃腾膜 |

23 | 压力开关 | 0-0.7MPa 输出4-20ma | SS316L | 只 | 1 | danfoss |

24 | 压力传感器 | MPM486,0-2.5MPa 输出4-20ma | SS316L | 只 | 4 | danfoss |

25 | 温度传感器 | 0-100℃ 输出4-20mA | SS316L | 只 | 1 | danfoss |

26 | 液位传感器 | 0-1bar 输出4-20ma | SS316L | 只 | 2 | danfoss |

27 | PH传感器 | 0-14 二次仪表 输出4-20ma | 玻璃 | 台 | 1 | 台湾上泰 |

28 | 进水电导传感器 | 20ms/cm 二次仪表 输出4-20ma | 钛材 | 台 | 1 | 台湾上泰 |

29 | 产水电导传感器 | 100us/cm 二次仪表 输出4-20ma | 钛材 | 台 | 3 | 台湾上泰 |

30 | 方管框架 | 80*40*3mm | SS304 | 套 | 1 | 沃腾膜 |

31 | PLC | 西门子PLC | 电子器件 | 套 | 1 | 西门子 |

32 | 触摸屏 | 15寸 | 电子器件 | 台 | 1 | 昆仑通态 |

33 | PLC编程 | 根据具体要求编制 | 电子器件 | 套 | 1 | 沃腾膜 |

34 | 供料泵变频器 | 1.5kw | 电子器件 | 套 | 1 | ABB |

35 | 高压泵变频器 | 7.5kw | 电子器件 | 套 | 1 | ABB |

36 | 控制配件 | 交流接触器、空开、指示灯、按钮等 | 电子器件 | 套 | 1 | 施耐德 |

37 | 控制柜 | 配套 | 碳钢喷塑 | 套 | 1 | 德国威图 |

五、交货验收考核标准

设备必须是全新的,设备的材料、产地、生产厂家等符合技术协议约定,质量和性能符合技术协议和国家质量标准。设备具有令买方满意的机械性能表现。卖方须对其错误设计、材料选用和加工作业等造成的货物缺陷承担完全责任,给予保修或退换。如果卖方对设备的同一缺陷进行连续两次整改还不符合技术要求的,卖方需进行更换或退货。

5.1设备静态及配置验收:

序号 | 项目配置 | 验收依据 |

1 | 适用工况 | 符合技术要求 |

2 | 压力范围 | 符合技术要求 |

3 | 温度范围 | 符合技术要求 |

4 | 流量范围 | 符合技术要求 |

5 | 回收率范围 | 符合技术要求 |

6 | 预处理部分 | 符合技术要求 |

7 | 泵组件 | 符合技术要求 |

8 | 仪器、仪表部分 | 符合技术要求 |

9 | 系统管路、阀门部分 | 符合技术要求 |

10 | 自动控制部分 | 符合技术要求 |

11 | 设备配置清单 | 符合技术要求 |

12 | 技术文件 | 完整 |

13 | 其他部分 | 符合技术要求 |

5.2 设备动作验证:

序号 | 内容 | 验收依据 |

1 | 温度控制精度 | 符合技术要求 |

2 | 压力控制精度 | 符合技术要求 |

3 | 流量控制精度 | 符合技术要求 |

4 | 仪器、仪表精度显示 | 符合技术要求 |

5 | 执行器动作正常、反馈正常 | 符合技术要求 |

6 | 显示界面 | 符合技术要求 |

7 | 自动控制部分 | 符合技术要求 |

8 | 其他部分 | 符合技术要求 |

5.3、技术文件资料:

卖方提供的检验记录内容应包括制造过程中的所有原始资料,如材料质量证明、加工制造记录等。包括但不限于以下内容:

1)钢材的质量证明文件;

2)标准元器件的产品说明书、合格证

六、最终验收考核标准

使用买方提供的测试液及膜元件对设备进行正式生产测试。在满足测试工艺及正确操作的情况下连续无故障运行7天。具体运行指标包括但不限于以下内容:

1)系统管路、阀门部分设计合理、存水量少;布局合理,安全性高;设备运行过程中无漏点。

2)在线实时记录显示时间、温度、压力、流量、电导、PH、回收率、脱盐率等在线参数采集数据运行平稳,测试数据准确可靠。

3)自动控制部分灵敏、运行稳定,触摸屏数据记录齐全。系统应对异常条件实现自动报警功能,遇故障立即止动,具有自动安全保护功能;

4) 卖方提供相关技术资料如下(包括但不限于):

a)设备使用说明书(纸质版及电子版各一套)

b)设备维修及保养说明书(纸质版及电子版各一套)

c)设备3D模型图及流程图(纸质版及电子版各一套)

d)电气原理图(纸质版及源文件电子版各一套)

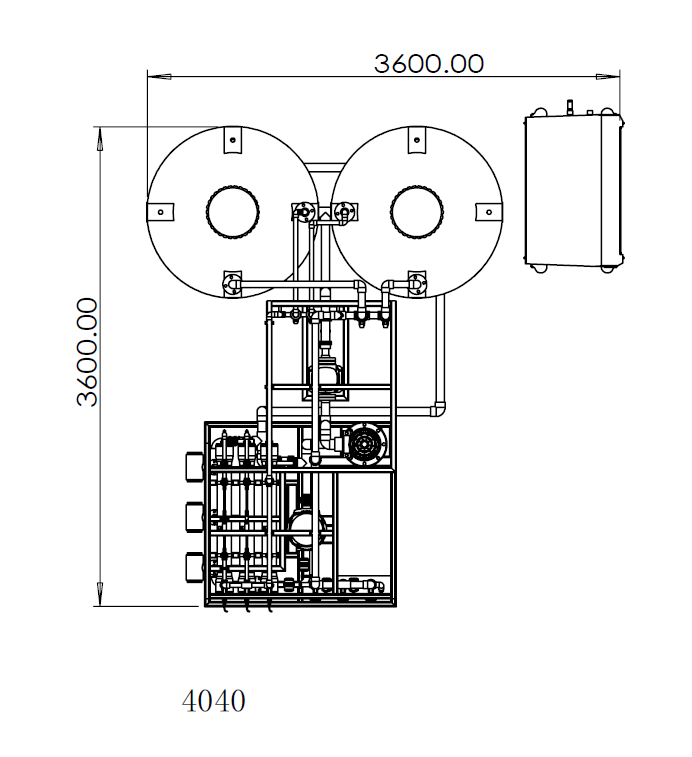

e)平面布置图(提供PDF和CAD格式,清晰显示安装接口详细信息);

f)备品备件清单;

全国服务热线

全国服务热线